O kanban é uma simbologia visual utilizada para registrar ações. A palavra kanban teve a sua origem no Japão, e pode ser traduzida como cartas em que você pode ver e tocar. Foi inventado pela Toyota, fazendo parte do famoso sistema Toyota de produção e está associado a sistemas puxados e ao conceito de entrega just-in-time de produtos. Sua utilização não é algo novo na indústria brasileira, que começou a aplicar esta ferramenta na década de 80. É uma prática de gestão de estoque e controle de fluxo de peças dada pela utilização de cartões, chamado também de Gestão Visual. Estes cartões representam a necessidade de peças e itens para o processo produtivo e podem ser utilizados em meio impresso, luzes coloridas ou mesmo locais demarcados. A utilização do kanban possibilita a sintonia entre a gestão do estoque e a produção. Ele pode ser subdividido em dois tipos: o de produção e o de movimentação.

Como funciona o Kanban

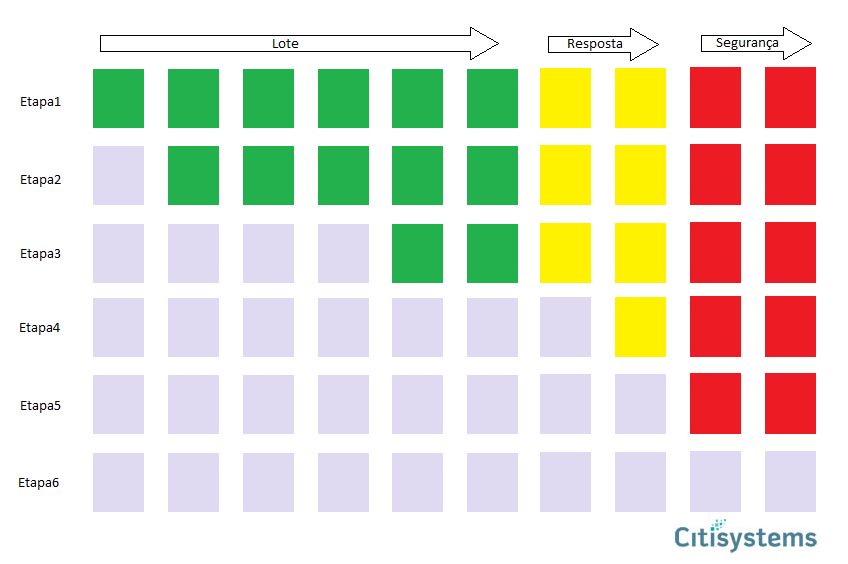

Imagine uma linha de produção de latas, onde o operador deve alimentar a máquina com chapas cortadas para que a máquina então produza latas. A quantidade de chapas que alimentam a linha pode ser representada por cartões, conforme abaixo:

No nosso exemplo devemos produzir 10 latas para tanto devemos alimentar a máquina com 10 chapas cortadas a cada hora. Caso estas chapas não sejam repostas no devido momento, a produção será afetada. Em uma primeira etapa, o operador recebe do estoque 10 chapas cortadas para produzir 10 latas e preenche todos os 10 cartões no quadro Kanban seguindo a ordem do verde para o vermelho.

Assim que começa a produção, o operador alimenta uma chapa na máquina e retira o primeiro cartão verde do quadro (Etapa2). Ele continua a produzir alimentando a máquina e retirando o cartão correspondente do quadro. Observando a Etapa3, podemos ver que ele já utilizou 4 chapas para alimentar a máquina e estas chapas ainda não foram repostas.

Na Etapa4, o nível de resposta já foi atingido. Isto significa que o sistema está em alerta, ou seja, ele está operando exatamente no tempo de resposta. Este tempo é o tempo necessário para que o repositor do estoque separe as chapas e leve elas até o operador.

Os cartões vermelhos representam uma faixa de segurança necessária para que a máquina não pare de produzir. Voltando ao nosso exemplo, se observarmos na Etapa5, percebemos que se existem apenas 2 chapas com o operador e que se não forem repostas imediatamente, a produção irá paralisar por completo (Etapa6).

Desvantagens do Kanban

Este é um sistema que funciona bem em um sistema de produção em série, visto que qualquer pedido não previsto, demanda instável ou pedido emergencial impacte em todo processo. A falta de disciplina dos operários pode também afetar todo o sistema.

Algumas dicas para implantar o Kanban

- Analise a necessidade do produto para cada item específico ou tarefa. A análise deve ser feita a fim de determinar o número de peças necessárias para cada produto vendido ou utilizado em cada tarefa. Deve ser revista a oferta e a demanda de cada produto e o tempo que leva para o que o fornecedor faça o reabastecimento.

- Confeccione etiquetas de produtos para cada peça de mercadoria. As etiquetas devem ter o nome do produto, a quantidade de cada item em um recipiente cheio e quaisquer outros detalhes pertinentes.

- Preencha dois recipientes separados com o número total de peças necessárias para cada produto. Com isto, podemos obter a mercadoria necessária no momento e a quantidade de reposição do estoque.

- Anexe as tags dos produtos aos recipientes. As tags vão ficar com os recipientes em todos os momentos.

- Crie áreas de distribuição para os recipientes. Para instalações industriais, podem ser utilizadas áreas de trabalho, salas de estoque ou fornecimento.

- Atribua locais específicos para cada recipiente de produtos nas áreas de distruibuição. Coloque um no local onde é utilizado e outro na área de abastecimento.

- Forneça instruções a todos estoquistas e funcionários envolvidos. O sistema Kanban só funciona se todas as pessoas seguem o processo.

- Revise os resultados do processo Kanban e altere quantidades, se necessário, de forma a assegurar que as peças sempre serão repostas. Se ambos os recipientes estiverem sempre vazios, aumente o número necessário em cada recipiente para permitir mais tempo de reposição a partir da ordem do pedido.

- Sempre tente manter a menor quantidade de cada peça sem correr o risco de ficar sem estoque.

Nenhum comentário:

Postar um comentário